歴史

現在のフォーサイス社は仕込槽、発酵槽、蒸溜設備のメーカーとして世界第一の会社と知られるようになっているが、経営は家族経営で現在のオーナー経営者は4代目にあたる。初代のアレキサンダー・フォーサイスは、1890年の終わりに銅職人のロバート・ウィルソンの見習いとして働き始め、見習い期間が終わってもウィルソンの御用聞きとして1933まで働いたが、同年にウィルソンが引退したので事業を引き継いだ。アレキサンダーが見習いを始めた19世紀終わりは例のパティソンズ事件でウイスキー業界が崩壊した時期で、アレキサンダーは仕事の将来性は暗いと思っていた。

2代目のアーネスト(Ernest)は第2次世界大戦の終わりまで、3代目のリチャードは1960年頃から家業を引き継ぎ、1980年までのスコッチウイスキーの発展に乗って蒸溜釜やコンデンサーの仕事は多忙であった。しかしながら1980年からの10年間、スコッチウイスキーは大スランプの時代で、銅製品の仕事は無く、リチャードは事業の多角化を計り、ステンレス・スティールの加工技術をマスターし、製紙、ガス、オイル、製薬等の業界に供給した。

写真2.ヤードに置かれた発酵槽:ある蒸溜所の増改築の為に受注したステンレス製の発酵槽(容量約15,000リッター)の下半分が置かれていた。

事業の多角化は進めたが、中核事業はやはり蒸溜酒会社への設備の提供である。特に直近の20年は、新しい蒸溜所の建設や、既存設備増改築がスコットランドだけでなく世界的に広がったこと、蒸溜器だけでなく、仕込槽や発酵槽も手掛けるようになって多忙であった。

設備メーカーの仕事

フォーサイスのような設備メーカーでは、受注から据付後の性能確認、アフター・サービスまでは下記のような仕事を行っている。

1.工程設計

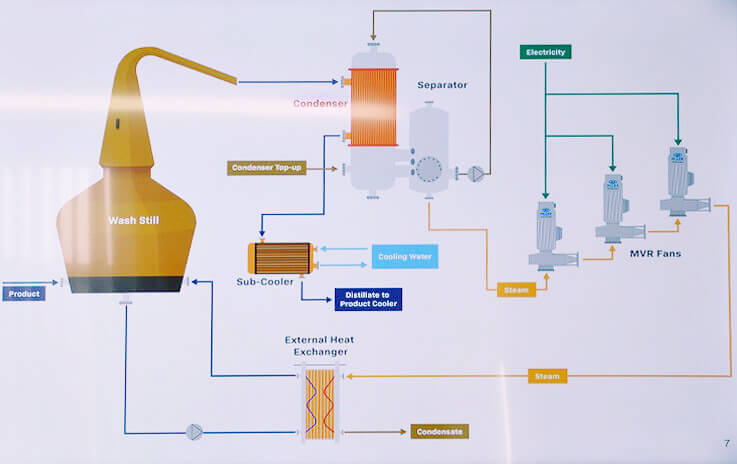

新蒸溜所の場合は、目標とする品質、生産能力、コスト、環境対応などを実現するために、原料の受け入れから製品の出荷までの全工程において、どのような設備を使用し、どのような条件で操作するかを設計します。既存の蒸溜所の部分的な改造の場合は、他の工程との整合性を考慮して設計する。

2.設備の設計と制作

工程設計でどのような設備を使うかが決まると、個々の設備を設計・製作する。例えば、蒸溜釜の大きさ、サイクルタイム、加熱方法、コンデンサーのタイプと能力等の仕様を決めて制作する。

3.据付

出来上った設備を蒸溜所に運んで据付を行う。設備が大型で完成した形では運搬できない場合は、部分に分けて現場で組み立てる方法が取られる。

4.中味移動システムと計装

麦芽やグレーン蒸溜所の場合は小麦やトウモロコシ、これらを粉砕したものを移動させるコンベア、仕込み以後は液体を送る配管を行い、工程を管理するコンピューターシステムを装着する。

5.性能確認と引き渡し

設備の据付、配管、計装が終わると、試運転をして工程が正常に作動するか、計画通りの性能が発揮されているかを確認する(Commissioning)。

うまく作動しない時には必要な修正(デバッグ)を行う。これは数か月を要する場合がある。発注者の蒸溜所とフォーサイスのような設備メーカーの双方が納得すると正式引き渡しになる。尚、品質に関しては技術が進んだとはいえ予測が難しく、定量化も出来ないので保証の対象にはなっていない。

6.保守と修理

蒸溜所との契約や依頼によるが、フォーサイスは蒸溜所の保守や必要な修理を行う。蒸溜所は通常夏に一ヶ月程度休止し、従業員の夏季休暇と設備の修理を行うが、この修理の仕事は設備メーカーの大きなビジネスとなっていて、フォーサイスは多くの蒸溜所があるスペイサイドの中心に位置している利点がある。

フルターンキー

2000年代に入るとウイスキー蒸溜所の建設が世界的に盛んになったが、多くのプロジェクトのオーナーがウイスキーの経験がなく、前述の1から5まで全てを一括で行うフルターンキー(Full Turn Key)で提供するケースが増えている。フルターンキーとは工程設計から建設が終わって生産開始の最初に電源のキーを回すところまで全てを設備メーカーに発注することから来ている。

ポット・スティルの手打ち製法(Hand Hammering)

写真3.ポット・スティルの手打ち成型:作業員が手打ちハンマーで成型と表面仕上げを行っているところ。ポット・スティルは、所定の大きさにカットした銅板を曲げて溶接して形を作り、それをハンマリングで仕上げて行く。溶接で成型する技術が導入されたのは第二次大戦後で、それ以前はリベットで留めていた。

ポット・スティルは銅で制作するが、フォーサイスでは釜の成型は昔ながらの手打ちで行っている。理由は、蒸溜釜の大きさや形は蒸溜所で全て異なるので、例えば金型を作ってプレスで制作するのはコスト高になり、どんな形でもサイズでも対応できる手打ちが適しているからである。蒸溜所の設備仕様は、発注者によって全て異なり、設備メーカーの仕事は服屋でいえば“注文仕立て(Made to Measure)”に当たる。